Van de Velde Metaal & Techniek uit Heinkenszand heeft geïnvesteerd in een Swift-Cut Pro plasmasnijmachine. Door de aanwinst is het Zeeuwse lasbedrijf niet langer afhankelijk van derden voor snijwerk. ‘Hierdoor kunnen we onze doorlooptijden sterk verbeteren’, vertelt eigenaar Andries van de Velde, die zeven jaar geleden een eenmanszaak opstartte en inmiddels al aan een derde verhuizing toe is door de snelle groei van het bedrijf.

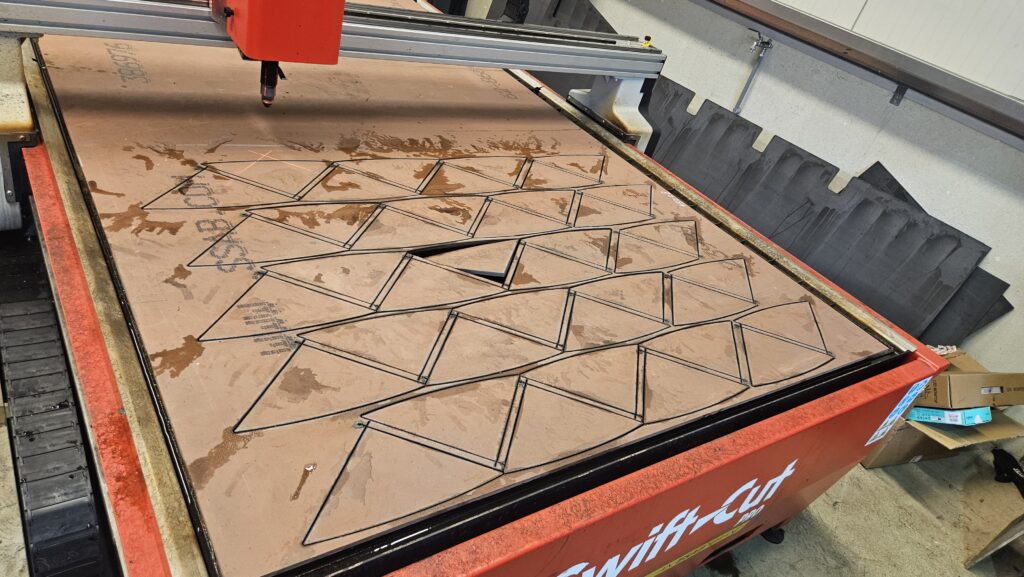

Twee weken geleden werd een Swift-Cut Pro plasmasnijmachine binnengereden in de werkplaats van Van de Velde Metaal & Techniek in Heinkenszand. ‘Wij waren al een tijd aan het kijken naar een snijmachine om zo onze doorlooptijden te verkleinen’, vertelt Andries van de Velde, die het snijwerk voordien uitbesteedde.

Door de levertijden, die konden oplopen tot anderhalve week, liep het werk regelmatig vertraging op. ‘Hierdoor zijn we de nodige opdrachten misgelopen, en klanten hadden soms ook moeite met de lange doorlooptijden. Nu hebben we alles in eigen hand en kunnen we in korte tijd stukken snijden waardoor we veel flexibeler zijn’, vertelt Van de Velde, die het laswerk op zo’n vijf tot twintig uur per week schat.

In zijn zoektocht naar een snijmachine passeerden onder andere de Kutavar, een plasmasnijtafel van Engelse makelij, en fiberlasers de revue. Door de ‘prijs-kwaliteitverhouding’ is de keus uiteindelijk op de Swift-Cut Pro gevallen. ‘Een fiberlaser is een stuk duurder, vooral als je dikke platen moet lassen tot 20 millimeter, zoals bij ons vaak voorkomt. Daarnaast is de hoogprecisie van de fiberlaser minder relevant voor ons werk, omdat we alles nabewerken en lassen’, stelt de eigenaar.

Gestart met oude bestelbus en gereedschapskoffer

De 33-jarige Van de Velde stond zeven jaar geleden aan de basis van het lasbedrijf. ‘Ik ben gestart met een oude bestelbus, een lasapparaat en een gereedschapskoffer. Na twee jaar heb ik een kleine werkplaats in gebruik genomen en sindsdien is het werkvolume sterk gegroeid’, vertelt de Zeeuw, die zes tot tien mensen in dienst heeft, veelal tijdelijke krachten. ‘Op een gegeven moment stonden we wegens ruimtegebrek meer buiten te lassen onder provisorische afkappingen.’

Anderhalve jaar geleden verhuisde het lasbedrijf daarom naar een grotere werkplaats op het industrieterrein van Heinkenszand. ‘Maar eigenlijk zijn we hier ook al uitgegroeid en zullen we op termijn naar een andere locatie moeten verhuizen’, vertelt Van de Velde.

Piping voor installatiebedrijven

Daarnaast denkt de ondernemer ook na over de aanschaf van een vrachtwagen die hij kan uitrusten met lasapparatuur en andere benodigdheden voor laswerk. ‘Daardoor zouden we voor ons piping-werk grotere opdrachten op locatie kunnen uitvoeren’, verklaart hij.

Het lasbedrijf legt zich veelal toe op piping. Het levert de koude- en warmte-installaties voor installatiebedrijven in de regio. Een deel van het werk wordt in de werkplaats voorbereid, veel van de activiteiten vinden ook op locatie plaats.

Gutsen in heel Nederland

Een andere activiteit die de laatste tijd flink in opmars is, is laswerk voor recyclingbedrijven. Behalve MIG/MAG en TIG-lassen wordt het Zeeuwse bedrijf ook veel ingehuurd voor gutsen, het tegenovergestelde van lassen, waarbij een las vloeibaar gemaakt wordt en onderdelen van elkaar verwijderd. ‘Denk bijvoorbeeld aan het demonteren van houders van rotoren en shredders die vervangen moeten worden’, vertelt Van de Velde.

Mede door de kennis en kunde op het gebied van gutsten, voert het bedrijf opdrachten in het hele land uit. Ook bij deze specialiteit is het bedrijf mobiel uitgerust. ‘We hebben een bedrijfsauto volledig uitgerust waardoor we op locatie kunnen gutsen en lassen’, vervolgt Van de Velde.

‘Ideale balans’

Alhoewel beide activiteiten behoorlijk van elkaar verschillen (piping betreft meer fijn laswerk terwijl het in de recyclingindustrie om meer grof werk gaat, red) spreekt Van de Velde van een ideale combinatie. ‘Sommige werknemers zijn liever met het fijne laswerk bezig, terwijl andere er niets van moeten hebben. De balans is perfect’, zo besluit hij.