‘Er is te weinig aandacht voor metaalgieten.’ Dat vindt Roy Kastelein, directeur/eigenaar van Lautus Castings. Zijn missie is om metaalgieten weer onder de aandacht te brengen. ‘Het is in mijn ogen nog steeds het meest efficiënte proces, veel efficiënter dan verspanen’, geeft hij aan. ‘Als je een blok gaat verspanen, dan ben je langer bezig. En dan moeten die spanen nog worden schoongemaakt, teruggebracht en hersmolten. Vanuit milieuoogpunt, transport en kosten is het veel efficiënter om de atomen in één keer goed te leggen’, zegt Kastelein.

Kastelein is niet tegen verspanen, in tegendeel. Gietstukken hebben ook nog altijd een verspanende bewerking nodig. ‘Maar bij regulier verspanen is de helft van je materiaal wegverspanen geen uitzondering. Met gieten is het product bijna in één keer klaar. De techniek wordt natuurlijk ook veelvuldig toegepast. In de automotive, grote aantallen. Ook enkelstuks, in de baggerindustrie bijvoorbeeld. En ‘putdeksels, lantaarnpalen, Amsterdammertjes: het gietwerk ligt letterlijk op straat’, somt Kastelein op.

‘Maar vooral in de precisie-industrie wordt er nog veel uit blokmateriaal gefreesd. Daar lijkt men minder geïnteresseerd in de kostprijs van een onderdeel. ‘De klant betaalt toch wel’, is vaak de gedachte van de ontwerpafdeling. Eigenlijk klopt dat niet. Want als het slimmer en goedkoper kan, is er vast wel één concurrent, die dat op termijn zal doen. Maar om een gietstuk te gebruiken is een andere mindset nodig. En kennis.’

Onhebbelijk

Het gieten heeft soms en volgens Kastelein onterecht, een slechte naam. ‘Eén van de onhebbelijkheden van het gietproces is wel dat het volume van vloeibaar metaal slinkt als het stolt. Daardoor ontstaan slinkholtes, ook wel gietgallen of porositeiten genoemd. Dat zijn zwakke plekken in het gietstuk. Maar ja: ‘Je moet het gietsysteem zó ontwerpen dat die porositeiten niet ín maar buiten het gietstuk komen te zitten. Bij aluminium heb je te maken met een slink van wel 6 tot 7 procent’, legt Kastelein uit. ‘Je moet dus echt wel kennis hebben van metallurgie: hoe stollen legeringen, hoe werkt dat met vormen, microstructuren en sterkte? En je moet verstand hebben van gietsystemen: hoe maak je een gietsysteem zo dat deze niet turbulent vult, hij zo min mogelijk lucht invangt zodat er zo min mogelijk slinkporositeit in het gietstuk overblijft? Dat doe je onder andere door te spelen met temperatuur, gietsnelheid en vooral de vorm van het gietsysteem.’

Kennis

Er is niet overal genoeg kennis, dus het gaat nog wel eens mis. En dat is een van de redenen dat sommige managers alleen maar ellende zien als het gaat om metaalgieten. Als een constructeur niet goed weet hoe hij een gietstuk moet tekenen en een inkoper dat werk vervolgens inkoopt bij de goedkoopste gieterij, dan is dat een garantie voor problemen. En Kastelein ziet dat er steeds meer gietkennis verdwijnt. ‘Een aantal mensen bij gieterijen is met pensioen gegaan. Het gieterijcentrum dat we hadden bij TNO is al in 1986 opgedoekt. Het gieterijcentrum in Gent had in 2008 nog negen gietingenieurs in dienst, maar daar zijn er nog maar één of twee van over. Hoog tijd dus om daar wat aan te doen.’

Simuleren

De truc is dat je gietfouten kunt voorkomen door te simuleren. ‘Je kunt ze van tevoren berekenen. Zodat je zeker weet dat de matrijs of modelplaat die je maakt in één keer goed is. Dat kan, maar dat kost geld’, zegt Kastelein. ‘Die simulatiepakketten zijn duur en je hebt een gietingenieur nodig die hoogopgeleid is. Gieterijen die daarin hebben geïnvesteerd zijn de betere maar ook de duurdere. En welke gieterij krijgt meestal de opdracht? De goedkoopste natuurlijk. Dit zijn precies degenen die het op gevoel doen: een trial-and-error spelletje met meerdere gietproeven. Een efficiënte gieterij doet het tegenovergestelde: die berekent eerst zijn gietsysteem op basis van natuurkundige formules en met hulp van gietsimulaties. Die start direct met een robuust gietproces met minimale uitval. Dat levert de optimale kwaliteit/prijs verhouding zonder vertraging en onvoorziene extra kosten.’

Eigen bedrijf

In 2017 besloot Kastelein samen met ex-DAF collega Ruud Kleijn het bedrijf Lautus Castings BV op te starten. Kastelein als gietexpert, die alle problemen kan oplossen en ook, middels opleidingen, de kennis aan anderen kan overdragen. En met Kleijn als de commerciële man. De opleiding Hogere Gieterijtechniek (HGT) is overgenomen van Hogeschool Utrecht. Deze post-HBO opleiding van één jaar levert de gietspecialisten bij de gieterij. ‘Dit zijn de kennisdragers die het gietproces ontwerpen en dus de kwaliteit van het gietstuk bepalen.’

Daarnaast geeft hij, in samenwerking met het Mikrocentrum, een driedaagse gietcursus voor constructeurs en verkopers van gietwerk. ‘We nemen de hele keten door en ik laat zien waar de valkuilen zitten. Op universiteiten of hogescholen geven ze het vak gieten in een paar uurtjes. Dat kan dus nooit. Heel veel constructeurs weten daardoor niet hoe ze een gietstuk moeten tekenen. Je moet niet een volverspaand onderdeel als gietstuk maken, je moet hem afslanken. Bij verspanen haal je zo min mogelijk weg, dat kost allemaal tijd. Gietwerk moet juist zo slank mogelijk. Je moet het materiaal daar leggen waar het nodig is. Daarom zie je in de transportsector ook veel gietwerk.’

Missie

Niet alleen voor constructeurs, maar ook voor de gieterijen zelf ligt er een missie voor Lautus Castings. ‘Wat beloven wij onze klanten? Als iemand uit de precisie-industrie met een tekening bij een gieterij aankomt die zegt: “we hebben jarenlange ervaring met het oplossen van gietfouten.” Dat schept geen vertrouwen. De precisie-industrie ademt precisie, door de hele keten. Dan moet je niet aangeven dat je eventuele problemen goed kunt oplossen. Het is belangrijk dat je dan uitstraalt: we rekening het gietsysteem exact uit, want dat bepaalt de kwaliteit van het product. Daarna printen we de zandvorm in 3D en gieten je functionele prototype. Op dezelfde manier met dezelfde kwaliteit als de seriedelen later. Wat dat is standaardmethode tegenwoordig.’

Enthousiast

Kastelein: ‘In Nederland en België hebben we jobbinggieterijen. Gieterijen die per week meerdere gietstukken maken op één machine. Dan moet je veel meer proceskennis hebben dan de massagieterijen in bijv. Duitsland, omdat wij veel meer verschillende modelplaten / matrijzen per jaar maken. Alles moet in één keer goed, hoe divers het gietwerk ook is. De metaalgieterij-industrie is een heel kennisintensieve industrie. Zeer geschikt voor een flexibel en creatief denkend land als Nederland. Ik ben daarom heel enthousiast dat we onze unieke gietkennis hebben kunnen behouden. Als er voldoende ruchtbaarheid aan gegeven wordt en er kansen in de maakindustrie ontstaan, kunnen we laten zien wat voor een fantastisch mooie gieterij-industrie we eigenlijk hebben in Nederland.’

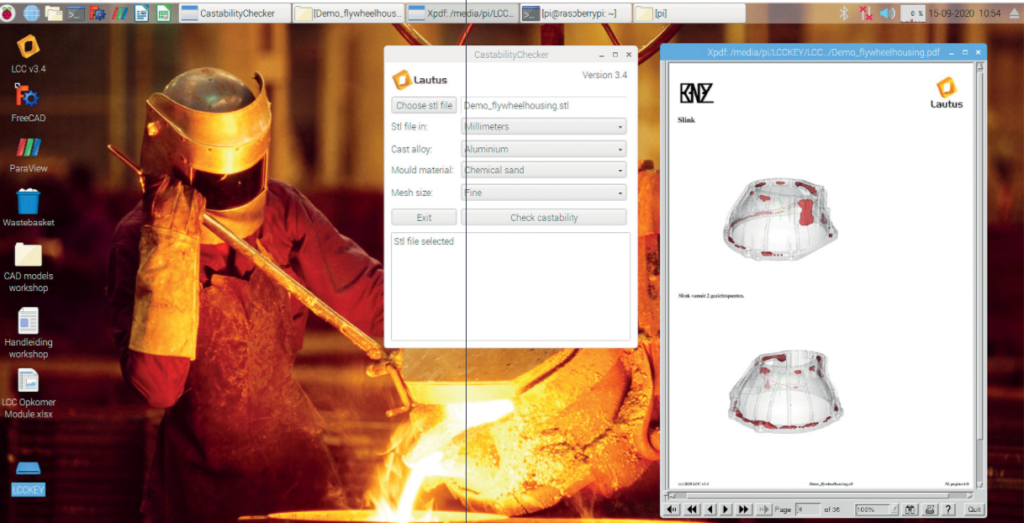

Gietbaarheidtester

Daarom heeft Kastelein met partners een stollingssimulatiepakket ontwikkeld speciaal voor de engineers in de maakindustrie: de Lautus Castability Checker. Waarmee ze zonder opleiding, met zes knoppen, een complexe simulatie kunnen doen, die berekent waar de hotspots in het gietstuk komen te liggen. Plaatjes met risicogebieden, die niet mogen samenvallen met de hoogbelaste zones uit de FEM-sterkteberekening. Een ‘simpele’ tester op maakbaarheid of gietbaarheid. Je stopt er een CAD-file in en er komt een pdf-rapport uit, in zes talen. Hiermee kan de constructeur in gesprek met de gieterij, waar ook ter wereld. ‘Onze LCC-software is vooral een communicatietool, omdat het mogelijke gietproblemen snel inzichtelijk maakt. Het lost de problemen met één simulatie natuurlijk niet volledig op, dat blijft het werk van een gietspecialist in de gieterij. Dat is maar goed ook, want die hoort juridisch ook de verantwoordelijkheid te dragen. Met de combinatie van de Basiscursus Gieten én de LCC gietbaarheidstester heb je 95 procent van de meestvoorkomende valkuilen in de ontwikkelketen wel opgelost’, denkt Kastelein.

De eerstvolgende Basiscursus Gieten is op 12, 19 en 26 maart a.s. in Veldhoven. Kijk voor meer informatie op www.mikrocentrum.nl. Voor een demo van de LCC kun je contact opnemen met info@lautuscastings.nl.